Vida dişlisinin eşleşen boşluğu (diş yan boşluğu), transmisyonun kararlılığını sağlamak ve şoku ile gürültüyü azaltmak açısından kritik bir parametredir. Boşluk çok küçükse aşınma, ısınma ve hatta takılma sorunları artar. Ayarlama yöntemi redüktörün yapısal tipine (bölünmüş kutu, bütünleşik kutu vb.) göre belirlenmelidir ve esas, vida dişlisi ile vidanın göreceli konumunu değiştirerek eşleşme boşluğunu ayarlamaktır.

Vida dişlisindeki vida boşluğunun fazla olmasının etkileri:

1. Düşük iletim doğruluğu: Sürtünme boşluğunun aşırı olması, vida dişlisinde iletim doğruluğunda düşüşe neden olur ve bu da makinenin genel performansını etkiler.

2. Daha yüksek gürültü: Aşırı boşluk, vida dişlisi ve vidanın darbe sesini önemli ölçüde artırır. Bu durum makine çevresinde gürültü kirliliğine yol açar ve üretim alanındaki çevre yönetimine uygun değildir.

3. İletim verimliliğinin azalması: Aşırı eşleştirme boşluğu, sürtünme kayıplarının artmasına neden olarak iletim verimliliğinde düşüşe yol açar.

Vida dişlisi boşluğunu ayarlamak için birkaç ana yöntem vardır:

1.Çift Başlangıçlı Vida Yöntemi:

Giriş: Vidanın her iki tarafındaki başlangıç mesafesi farklıdır. Dişli temas boşluğu, vidayı eksenel yönde hareket ettirerek ayarlanır.

Avantajlar: Bu, boşluğu ortadan kaldırmak için standart ve yaygın olarak kullanılan bir yöntemdir ve yüksek güvenilirlik ve stabilite sunar.

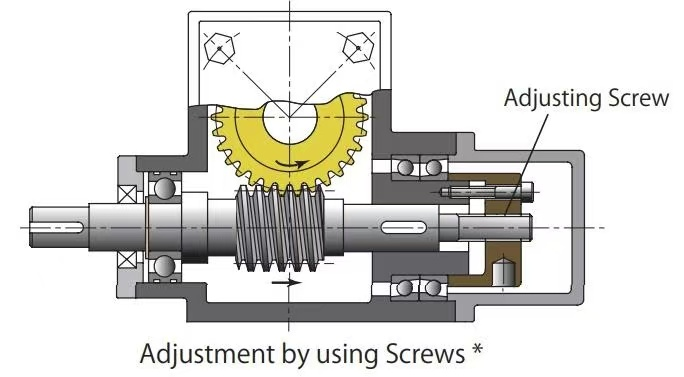

2.Vida Dişlisinin Radyal Mesafesini Değiştirme:

Giriş: Vida dişlinin veya vidanın montaj konumunun ayarlanmasıyla (örneğin, eksantrik kollu kullanarak) eksenler arası mesafe değiştirilir ve böylece boşluk azaltılır.

Avantajlar: Bu yöntem pratikte etkilidir, yaygın bir ayarlama yöntemidir ve işlemesi nispeten basittir.

3. Vida Ön Ucu Boşluğunun Ayarlanması:

Giriş: Vida ön ucundaki boşluk, vida dişlisinin ters yöndeki boşluğunu önemli ölçüde etkiler. Bu boşluğun ayarlanması, ters yönlü boşluğu azaltabilir.

Önlemler: Ayarlama sırasında vidanın ön ucunun sabit ve stabil olduğundan emin olun.

4. Yaylı Rondelalar Eklemek:

Giriş: Vida dişlisine yaylı rondela eklenerek ters yönlü boşluk doldurulabilir ve boyutu küçültülebilir.

Avantajlar: Yaylı rondelalar belirli bir esnekliğe ve telafi yeteneğine sahiptir ve belli boşluk değişimlerine uyum sağlayabilir.

5. Ön Gerilim Somunlarının Kullanılması:

Giriş: Ön gerilim somunları, somunun kendisinin elastik deformasyona uğramasına neden olan tork uygularak ters yönlü boşluğu doldurur.

Önlemler: Aşırı ön gerilimi ve hasarı önlemek için ön gerilme sırasında torkun kontrol edilmesi gerekir.

6.Eksenel Ön Gerilme:

Giriş: Tornavida miline burçlar eklenerek, basınç açısını artırarak veya sıkma cihazları kullanarak, tornavida ve dişli arasında eksenel ön gerilme oluşturulur ve böylece eksenel boşluk azaltılır.

Avantajlar: Eksenel boşluğu etkili bir şekilde azaltır ve iletim doğruluğunu artırır.

7. Boşluksuz Malzemeler Kullanımı:

Giriş: Eksenel boşluğu azaltmak için seramik ve grafit gibi boşluksuz malzemeler işleme ve üretim için seçilebilir. Avantajlar: Boşluksuz malzemeler yüksek sertliğe ve aşınma direncine sahiptir ve uzun süre küçük bir boşluğu koruyabilir.

Ayrıca, vida dişlilerin çalışması sırasında yağlayıcı yağın kalitesi, vida dişlilerin aşınma direncini ve iletim verimliliğini doğrudan etkiler. Bu nedenle, yağlayıcı yağ safsızlıklarla kirlenmişse veya çok uzun süre depolanmışsa, uyum boşluğunun büyüklüğünü etkiler. Bu durumda, uygun bir yağlayıcıyla değiştirilmesi gerekir.

Ayrıca, boşluğu giderme işlemi sırasında aşağıdaki hususlara dikkat edilmelidir:

Boşluğun artmasına neden olacak hatalı batma derinliğinden kaçınmak için vida dişlisinin batma derinliğini ayarlayın.

Boşluğu azaltmak için vida dişlisi ve vidanın yüzey dokusunu ve hassasiyetini sağlayın.

Vida dişlisi ve vidanın aşınma durumunu düzenli olarak kontrol edin ve aşınmış parçaları zamanında değiştirin.

Kısacası, vida dişlisinin büyük temas boşluğu makinenin iletim doğruluğunu, gürültüsünü ve iletim verimliliğini etkileyecektir. Bu nedenle, makinenin normal çalışmasını sağlamak amacıyla makine çalışırken etkili çözümler zamanında alınmalıdır.

Son Haberler

Son Haberler2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14