Standardowy luz odnosi się do dopuszczalnego luzu między wałami wyjściowym i wejściowym przekładni w ramach normalnych tolerancji konstrukcyjnych i produkcyjnych, jest to ważny wskaźnik wydajności przekładni. Różne typy i specyfikacje przekładni mają różne wartości standardowego luzu.

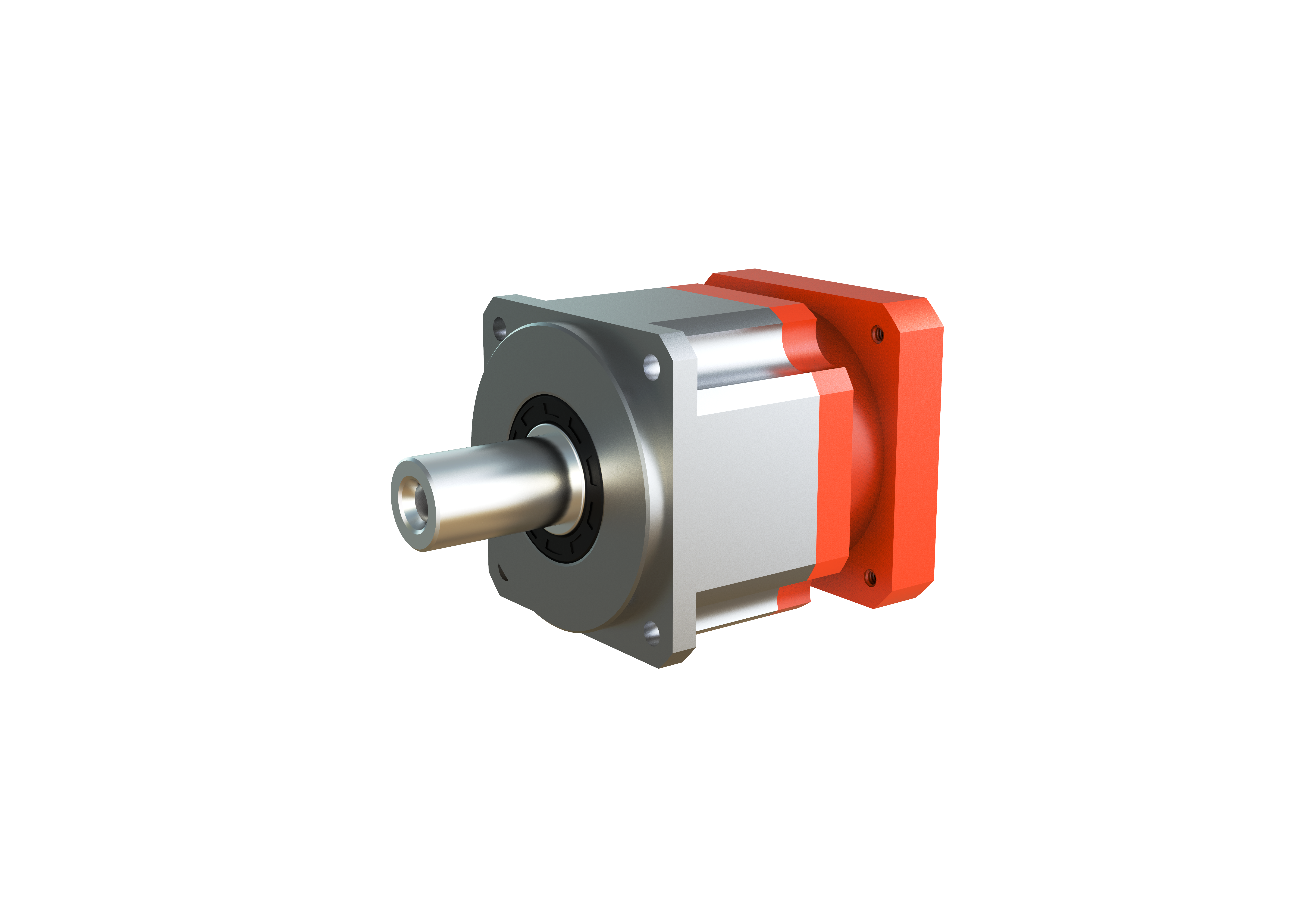

Na przykładzie typowych precyzyjnych reduktorów planetarnych, w niektórych normach branżowych dla małych reduktorów planetarnych (np. przełożenia od 3 do 10) standardowy luz kątowy jest zwykle utrzymywany w zakresie 30–60 minut kątowych. Gdy przełożenie wzrasta do wartości od 10 do 50, standardowy zakres luzu kątowego może się powiększyć do 60–120 minut kątowych.

Dla reduktorów zębatych walcowych obowiązują również odpowiednie normy dotyczące luzu kątowego. Ogólnie rzecz biorąc, dla reduktorów walcowych o małym module (np. module od 1 do 3) standardowy luz kątowy wynosi około 0,1–0,3 mm; gdy moduł wzrasta do wartości 3–6, standardowy luz kątowy zwiększa się do 0,3–0,6 mm.

Standardowy luz istnieje głównie w celu kompensacji błędów produkcyjnych i montażowych oraz uwzględnienia czynników takich jak rozszerzalność cieplna podczas pracy skrzyni biegów. W ten sposób zapewnia prawidłowe działanie przekładni i zapobiega problemom, takim jak zaklinowanie lub nadmierne zużycie części spowodowane niewystarczającą szczeliną. Z kolei precyzyjny luz to bardziej restrykcyjna specyfikacja luzu ustalana dla zastosowań wymagających bardzo dużej dokładności. Wartość precyzyjnego luzu jest zazwyczaj znacznie mniejsza niż standardowego.

Na przykładzie przekładni planetarnych, w zastosowaniach precyzyjnych dla małych przekładni planetarnych o przełożeniach od 3 do 10, dokładny luz może być kontrolowany na poziomie 5–15 minut kątowych; dla przełożeń od 10 do 50, dokładny luz może wynosić 15–30 minut kątowych. W precyzyjnych przekładniach walcowych o module 13, dokładny luz można kontrolować na poziomie 0,02–0,05 mm; dla modułu 36, dokładny luz wynosi jedynie 0,05–0,1 mm. Aby osiągnąć precyzyjną kontrolę luzu, konieczne są bardziej zaawansowane procesy oraz komponenty o wyższej dokładności podczas projektowania, produkcji i montażu przekładni. Na przykład stosuje się obrabiarki do precyzyjnego frezowania kół zębatych, aby zapewnić dokładność profilu zęba i kąta śrubowego; podczas montażu wykorzystuje się dokładniejsze metody regulacji, aby ściśle kontrolować luz między poszczególnymi elementami. Reduktory z precyzyjnie kontrolowanym luzem są często stosowane w urządzeniach o bardzo wysokich wymaganiach dotyczących dokładności ruchu, takich jak sprzęt do produkcji półprzewodników, przyrządy optycznej kontroli jakości czy niektóre precyzyjne mechanizmy napędowe w przemyśle lotniczym i kosmicznym, zapewniając tym urządzeniom możliwość osiągnięcia dokładnej kontroli ruchu i pozycjonowania oning.

Gorące wiadomości

Gorące wiadomości2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14