ประเภทและวัสดุของเกียร์

1. ประเภทของเกียร์

ในแง่ของการส่งกำลังที่ราบรื่นและเสียงรบกวนต่ำ ฟันเฟืองทรงกระบอกแบบเกลียว (helical cylindrical gears) มีจำนวนฟันที่สัมผัสกันพร้อมกันมากกว่า ส่งผลให้การเปลี่ยนแปลงความแข็งแรงในการเข้าฟันโดยรวมมีความมั่นคงมากขึ้น ดังนั้น การสั่นสะเทือนและเสียงรบกวนอาจต่ำกว่าฟันเฟืองทรงกระบอกแบบตรง (spur cylindrical gears) บางครั้งต่ำได้ถึงประมาณ 12 เดซิเบล สำหรับฟันเฟืองแบบเหยี่ยว (herringbone gears) นั้น เนื่องจากต้องการความสมดุลที่แม่นยำเป็นพิเศษ ความคลาดเคลื่อนเล็กน้อยหรือการสึกหรอที่ไม่สม่ำเสมอเพียงเล็กน้อยก็สามารถส่งผลกระทบต่อการกระจายแรงและการส่งกำลังที่เรียบลื่นได้ ดังนั้น ระหว่างฟันเฟืองทรงกระบอกทั้งหมด ฟันเฟืองแบบเกลียว (helical cylindrical gears) จึงเป็นประเภทที่ดีที่สุดในการลดเสียงรบกวน ตั้งแต่ปี ค.ศ. 1969 ถึง 1987 ศาสตราจารย์ A. Atfia จากมหาวิทยาลัยไอน์ชามส์ ในกรุงไคโร ประเทศอียิปต์ ได้ดำเนินการวิจัยเชิงทดลองเกี่ยวกับฟันเฟืองแบบเกลียวเอี๊ยด (involute helical gears) ฟันเฟืองแบบวงกลมเดี่ยว (single-circular-arc gears) และฟันเฟืองแบบสองส่วนโค้งวงกลม (double-circular-arc gears) โดยเปรียบเทียบระดับเสียงรบกวนของรูปร่างฟันทั้งสามแบบภายใต้ภาระและความเร็วที่แตกต่างกัน การศึกษาแสดงให้เห็นว่า ระหว่างรูปร่างฟันทั้งสามแบบนี้ ฟันเฟืองแบบเกลียวเอี๊ยด (involute helical gears) มีเสียงรบกวนต่ำที่สุด และได้รับผลกระทบจากภาระที่ส่งผ่านและความเร็วในการทำงานน้อยที่สุด รองลงมาคือฟันเฟืองแบบวงกลมเดี่ยว (single-circular-arc gears) ส่วนฟันเฟืองแบบสองส่วนโค้งวงกลม (double-circular-arc gears) มีผลการดำเนินงานแย่ที่สุด

2. วัสดุเกียร์

การรักษาความร้อนและวิธีการหล่อลื่น: ปัจจัยเหล่านี้ทั้งหมดมีผลต่อเสียงรบกวนของระบบ โดยทั่วไป การใช้วัสดุที่มีคุณสมบัติในการดูดซับแรงสั่นสะเทือนได้ดีมาผลิตเฟืองจะช่วยลดเสียงรบกวนได้ อย่างไรก็ตาม วัสดุที่มีคุณสมบัติดูดซับแรงสั่นสะเทือนได้ดีมักมีความแข็งแรงต่ำ และไม่สามารถใช้งานได้ในทุกสถานการณ์ ตัวอย่างเช่น เรซินฟีนอลิกและไนลอน มักใช้ผลิตเฟืองที่รับแรงต่ำสำหรับเครื่องจักรอุตสาหกรรมเบา เช่น จักรเย็บผ้า เพื่อลดเสียงรบกวน อาจใช้วิธีซัลฟิวริซิ่งหรือชุบทองแดงที่ผิวหน้าฟันเฟืองของเฟืองเหล็กที่ต้องรับแรง วัตถุประสงค์ของการซัลฟิวริซิ่งผิวฟันเฟืองคือการลดสัมประสิทธิ์แรงเสียดทาน การชุบด้วยทองแดงเคยถูกใช้กับเฟืองของกังหันเพื่อปรับปรุงความแม่นยำในการสัมผัสกันของเฟือง การรักษาความร้อนของเฟืองยังมีผลต่อเสียงรบกวนด้วย ตัวอย่างเช่น หลังจากการอบชุบ (quenching) คุณสมบัติดูดซับแรงสั่นสะเทือนของเฟืองจะลดลง และเสียงรบกวนจะเพิ่มขึ้นประมาณ 3-4 เดซิเบล ดังนั้น เฟืองที่ไม่มีข้อกำหนดเรื่องความแข็งแรงและความต้านทานการสึกหรอสูง จึงไม่จำเป็นต้องทำการอบชุบ ส่วนผลกระทบของน้ำมันหล่อลื่นและวิธีการเติมนั้น โดยทั่วไปเชื่อกันว่าเสียงรบกวนจะลดลงเมื่อปริมาณน้ำมันและความหนืดเพิ่มขึ้น เนื่องจากน้ำมันหล่อลื่นมีผลดูดซับแรงสั่นสะเทือน ซึ่งสามารถป้องกันการสัมผัสโดยตรงระหว่างผิวฟันเฟืองที่ขบกัน เมื่อใช้ระบบหล่อลื่นแบบจุ่มน้ำมัน (oil bath lubrication) เสียงรบกวนของเฟืองจะแตกต่างกันไปตามระดับน้ำมัน กล่าวคือ กล่องเกียร์แต่ละชนิดจะมีระดับน้ำมันที่เหมาะสมแตกต่างกัน

พารามิเตอร์เรขาคณิตของเกียร์

1. มอดูล

1. มอดูล

เมื่อส่งถ่ายโหลดขนาดใหญ่ การกระตุ้นแบบไดนามิกของการมีฟันเฟืองสัมผะกันส่วนใหญ่เกิดจากการบิดเบี้นเชิงการงอของฟันเฟือง และความแข็งของการงอของฟันเฟืองสัมพันธ์โดยตรงกับโมดูล ดังนั้นการเพิ่มขนาดโมดูลสามารถลดการกระตุ้นแบบไดนามิกของฟันเฟือง ซึ่งช่วยลดเสียงรบกวน อย่างไรเสีย เมื่อส่งถ่ายโหลดขนาดเล็กหรือไม่มีโหลด สถานการณ์จะต่างออกไป ณ จุดนี้ อิทธิพลของข้อผิดพลาดของฟันเฟืองจะมีค่ามากกว่าการบิดเบี้นของฟันเฟืองอย่างชัดเจน ดังนั้นเราควรพิจารณาอิทธิพลของขนาดโมดูลต่อเสียงรบกวนจากมุมมองของข้อผิดพลาดในการกลึงเฟือง เช่น ข้อผิดพลาดของระยะห่างฟัน (ΔP) สามารถคำนวณได้จากสูตรดังต่อไปนี้:

δP=C1 +C2M+C3 (1)

ที่ไหน

do——เส้นผ่านศูนย์กลางวงกลม pitch ของเกียร์

M——มอดูล

C1, C2, C3——ค่าคงที่ที่เกี่ยวข้อง

และข้อผิดพลาดของรูปร่างฟันเกียร์ Δf สามารถคำนวณได้จากสูตรต่อไป:

δf=C4M+C5 (2)

โดยที่ C4 และ C5 เป็นค่าคงที่ที่เกี่ยวข้อง

สามารถเห็นได้จากสูตร (1) และ (2) ว่าความคลาดเคลื่อนทั้งสองข้างต้นมีความเกี่ยวข้องโดยตรงกับโมดูล โดยยิ่งโมดูลใหญ่เท่าไร ความคลาดเคลื่อนของรูปฟันเกียร์ก็จะยิ่งมากขึ้น และเสียงรบกวนก็จะเพิ่มมากขึ้นตามไปด้วย ดังนั้นเมื่อส่งถ่ายแรงบิดขนาดเล็กหรือไม่มีโหลด ควรเลือกใช้โมดูลให้เล็กที่สุดเท่าที่จะทำได้ โดยเงื่อนไขคือความแข็งแรงของฟันเฟืองยังคงเพียงพอ

2. จำนวนฟันของเฟือง

หากโมดูลคงที่ การเปลี่ยนแปลงจำนวนฟันจะทำให้เส้นผ่านศูนย์กลางเฟืองและพื้นที่ผิวของเฟืองเปลี่ยนแปลงไป ส่งผลให้พื้นที่แผ่รังสีเสียงรบกวนของเฟืองเปลี่ยนแปลง ซึ่งจะทำให้ระดับเสียงรบกวนเปลี่ยนแปลงตามไปด้วย โดยทั่วไปแล้ว ระดับความดังของเสียงจะถูกกำหนดเป็นหลักโดยพื้นที่แผ่รังสีเสียง มากกว่าพลังงานของแหล่งกำเนิดการสั่นสะเทือน ตามหลักการทางเสียงศาสตร์ หากพิจารณาเฟืองเป็นแผ่นกลม พลังงานเสียง WR ที่แผ่ออกมาในอากาศสามารถคำนวณได้จาก

สูตรต่อไปนี้:

(3) โดยที่: F——ค่าประสิทธิภาพของแรงกระตุ้นที่เปลี่ยนแปลงตามกฎไซน์

R——เส้นผ่านศูนย์กลางของแผ่นกลม

o——ความหนาแน่นผิว

p——ความหนาแน่นของอากาศ

ω——ความถี่เชิงมุม

C——ค่าคงที่

จากสูตร (3) จะเห็นได้ว่าเมื่อเส้นผ่านศูนย์กลางของแผ่นกลมเพิ่มขึ้น เสียงรบกวนจะเพิ่มขึ้นอย่างรวดเร็ว ดังนั้นในการออกแบบฟันเฟือง ควรลดเส้นผ่านศูนย์กลางของฟันเฟืองให้น้อยที่สุดเท่าที่เป็นไปได้ นอกจากนี้ จากสูตร (1) และ (2) จะเห็นได้ว่าความคลาดเคลื่อนระยะห่างฟันเฟืองเกี่ยวข้องกับเส้นผ่านศูนย์กลางของฟันเฟือง ขณะที่ความคลาดเคลื่อนรูปร่างฟันเฟืองไม่เกี่ยวข้องกับเส้นผ่านศูนย์กลาง ดังนั้นการลดเส้นผ่านศูนย์กลางจะไม่ทำให้ความยากในการบรรลุความแม่นยำในการกลึงฟันเฟืองเพิ่มขึ้น

3. ความกว้างของฟัน

เหตุที่การเปลี่ยนแปลงความกว้างของฟันทำให้เกิดการเปลี่ยนแปลงของเสียงรบกวนอยู่ในความแตกต่างของการลดทอนพลังงาน ดังนั้นฟันเฟืองที่มีความกว้างของฟันมากกว่าจะมีสมรรถนะการลดทอนที่ดีกว่า ส่งผลให้เสียงรบกวนต่ำกว่า

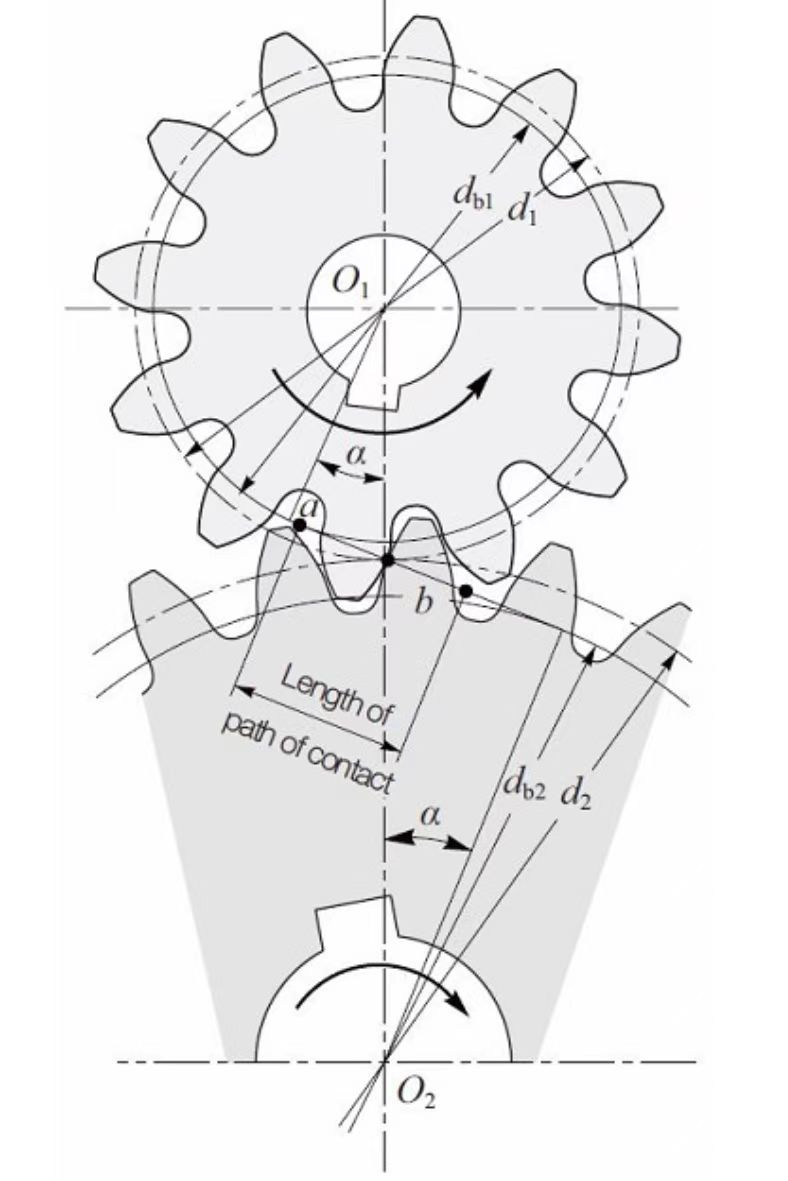

4. อัตราการสัมผัส

เพิ่มอัตราการสัมผะ: อัตราการสัมผะสามารถลดเสียงรบกวนจากการส่งผ่านเกียร์ เรื่องแรก การเพิ่มอัตราการสัมผะจะลดภาระที่ตกบนคู่ฟันเดียว ส่งผลลดแรงกระแทกขณะฟันเข้ากับและหลุดออก จึงลดเสียงรบกวนของเกียร์ ที่สอง เมื่อจำนวนฟันที่สัมผะเพิ่มขึ้น ความผิดพลาดในการส่งผ่านของคู่ฟันเดียวจะถูกลดโดยการเฉลี่ย ทำให้ลดการกระตุ้นแบบไดนามิกของฟันเกียร์ นอกจากนี้เกือบทุกพารามิเตอร์ของเกียร์ที่มีผลต่อเสียงรบกวนของเกียร์ ที่แท้จริงเกิดจากอิทธิพลต่ออัตราการสัมผะ ตัวตัวอย่างเช่น สำหรับเกียร์ทรงกระบอกที่มีอัตราการสัมผะ 1-3 การลดมุมแรงดัน การลดโมดูล และเพิ่มความสูงของส่วนหัวเกียร์เล็กเล็ก ทั้งหมดจะลดเสียงรบกวนของเกียร์เนื่องจากอัตราการสัมผะเพิ่มขึ้น แน่นอนว่าการลดมุมแรงดันจะเพิ่มความยืดหยุ่นของฟันเกียร์และลดการกระตุ้นแบบไดนามิก ซึ่งเป็นประโยชน์ต่อการลดเสียงรบกวน

5. มุมเบี้ด

เนื่องจากเกียร์ลิ่มเริ่มเข้าสู่การมีดฟันสัมผัสกันทีละน้อยจากปลายฟันหนึ่งด้าน แรงกระแทกขณะสัมผัสจึงต่ำ และเสียงรบกวนมีระดับต่ำ โดยทั่วไปเมื่อมุมของเกลียวเพิ่มขึ้น อัตราส่วนการสัมผัสจะเพิ่มขึ้นและระดับเสียงรบกวนจะลดลง อย่างไรก็ตาม ประสิทธิภาพในการลดเสียงรบกวนจะด้อยลงเมื่อมุมเกลียวใหญ่กว่ามุมเกลียวขนาดเล็ก เนื่องจากมุมเกลียวที่ใหญ่ขึ้นทำให้การกลึงและการติดตั้งทำได้ยากขึ้น ส่งผลต่อพื้นที่ทับซ้อนกันจริง

6. การปรับแต่งฟัน การขึ้นรูป และการเคลื่อนย้ายตำแหน่ง

ในสภาพการทำงานจริงของเกียร์ การเปลี่ยนรูปร่างของฟัน เกียร์ขับ และกล่องเกียร์ จะทำให้เกิดการรบกวนและการกระแทกขณะมีดฟันสัมผัสกัน ส่งผลให้เกิดการสั่นสะเทือนและเสียงรบกวนอย่างรุนแรง ดังนั้นสามารถใช้การปรับแต่ง การขึ้นรูป และการเคลื่อนย้ายตำแหน่ง เพื่อชดเชยการเปลี่ยนรูปร่างขณะมีดฟันสัมผัสกัน จึงช่วยลดการสั่นสะเทือนและเสียงรบกวนได้

ข่าวเด่น

ข่าวเด่น2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14