Tipos y materiales de engranajes

1. Tipos de engranajes

Desde la perspectiva de la transmisión suave y bajo nivel de ruido, los engranajes cilíndricos helicoidales tienen más dientes en contacto simultáneamente, lo que resulta en un cambio más estable de la rigidez total de engrane. Por lo tanto, la vibración y el ruido pueden ser menores que los de los engranajes cilíndricos rectos, a veces tan bajos como aproximadamente 12 dB. En el caso de los engranajes dentados espina de pescado, debido al requisito de alineación estricta, incluso pequeños errores o desgaste irregular pueden afectar la distribución de carga y la suavidad de la transmisión. Por ello, entre los engranajes cilíndricos, los engranajes cilíndricos helicoidales son el mejor tipo para reducir el ruido. Desde 1969 hasta 1987, el profesor A. Atfia de la Universidad Ain-Shams en El Cairo, Egipto, realizó investigaciones experimentales sobre engranajes helicoidales de evolvente, engranajes de arco simple circular y engranajes de arco doble circular. Comparó el ruido de estos tres perfiles de diente bajo diferentes cargas y velocidades. El estudio mostró que, entre estos tres perfiles de diente, los engranajes helicoidales de evolvente presentaban el menor ruido y eran los menos afectados por la carga transmitida y la velocidad de funcionamiento, seguidos por los engranajes de arco simple circular, mientras que los engranajes de arco doble circular eran los peores.

2. Materiales de engranajes

Tratamiento térmico y métodos de lubricación: Estos factores afectan todos el ruido del sistema. En general, utilizar materiales con buenas propiedades de amortiguación para fabricar engranajes puede reducir el ruido. Sin embargo, los materiales con buenas propiedades de amortiguación generalmente tienen baja resistencia y no pueden utilizarse en todas las situaciones. Por ejemplo, la resina fenólica y el nylon suelen usarse únicamente para fabricar engranajes de carga ligera para maquinaria industrial ligera, como máquinas de coser. Para reducir el ruido, se puede aplicar sulfuracion o chapado de cobre en las superficies dentadas de engranajes de acero sometidos a carga. El propósito de la sulfuración de las superficies dentadas es reducir el coeficiente de fricción. El chapado de cobre se ha utilizado en engranajes de turbinas para mejorar la precisión de contacto entre los engranajes. El tratamiento térmico del engranaje también afecta al ruido. Por ejemplo, tras la temple, las propiedades de amortiguación del engranaje empeoran y el ruido aumenta entre 3 y 4 dB. Por lo tanto, los engranajes con requisitos bajos de resistencia y resistencia al desgaste no necesitan ser templados. En cuanto a la influencia del aceite lubricante y del método de llenado, generalmente se considera que el ruido disminuye conforme aumentan el volumen y la viscosidad del aceite. Esto se debe a que el aceite lubricante tiene un efecto amortiguador, que puede evitar el contacto directo entre las superficies dentadas engranadas. Al utilizar lubricación por baño de aceite, el ruido del engranaje varía según el nivel de aceite; es decir, diferentes cajas de engranajes tienen diferentes niveles óptimos de aceite.

Parámetros geométricos del engranaje

1. Módulo

1. Módulo

Al transmitir una carga elevada, la excitación dinámica del engrane de los engranajes está causada principalmente por la deformación por flexión de los dientes del engranaje, y la rigidez a flexión de los dientes es proporcional al módulo. Por lo tanto, aumentar el módulo puede reducir la excitación dinámica de los dientes del engranaje, reduciendo así el ruido. Sin embargo, al transmitir una carga pequeña o ninguna carga, la situación es diferente. En este caso, la influencia del error del diente del engranaje será mucho mayor que la de la deformación del diente. En tales casos, debemos considerar la influencia del tamaño del módulo en el ruido desde la perspectiva del error de mecanizado del engranaje. Por ejemplo, el error de paso ΔP puede obtenerse mediante la siguiente fórmula:

δP=C1 +C2M+C3 (1)

dónde

do——diámetro del círculo primitivo del engranaje

M——módulo

C1, C2, C3——constantes relacionadas

Y el error de perfil del diente Δf puede calcularse mediante la siguiente fórmula:

δf=C4M+C5 (2)

donde C4 y C5 son constantes relacionadas.

Puede observarse en las fórmulas (1) y (2) que los dos errores anteriores están directamente relacionados con el módulo, y cuanto mayor sea el módulo, mayor será el error del perfil del diente y mayor será el ruido. Por lo tanto, al transmitir cargas pequeñas o nulas, el módulo debe ser lo más pequeño posible, siempre que la resistencia del engranaje lo permita.

2. Número de dientes del engranaje

Si el módulo permanece constante, cambiar el número de dientes modificará el diámetro del engranaje y el área superficial del mismo. Así, el cambio en el área de radiación de ruido del engranaje provocará una variación en el ruido. En general, la magnitud del ruido está determinada principalmente por el área de radiación del ruido más que por la energía de la fuente de vibración. Según el principio acústico, si se considera que el engranaje es una placa circular, la potencia sonora WR irradiada al aire puede calcularse mediante

la siguiente fórmula:

(3) Donde: F——valor eficaz de la fuerza de excitación que varía según una ley senoidal

R——diámetro de la placa circular

o——densidad superficial

p——densidad del aire

ω——frecuencia angular

C——constante

De la fórmula (3) se puede observar que, a medida que aumenta el diámetro de la placa circular, el ruido aumentará considerablemente. Por lo tanto, al diseñar engranajes, el diámetro del engranaje debe reducirse lo más posible. Además, según las fórmulas (1) y (2), se observa que el error de paso de diente está relacionado con el diámetro del engranaje, mientras que el error de perfil de diente no depende del diámetro. Por consiguiente, reducir el diámetro no incrementará la dificultad para alcanzar la precisión deseada en el mecanizado del engranaje.

3. Ancho del diente

La razón por la cual los cambios en el ancho del diente provocan variaciones en el ruido radica en la diferente atenuación de energía. Por lo tanto, los engranajes con anchos de diente mayores presentan un mejor rendimiento de atenuación, lo que resulta en un ruido más bajo.

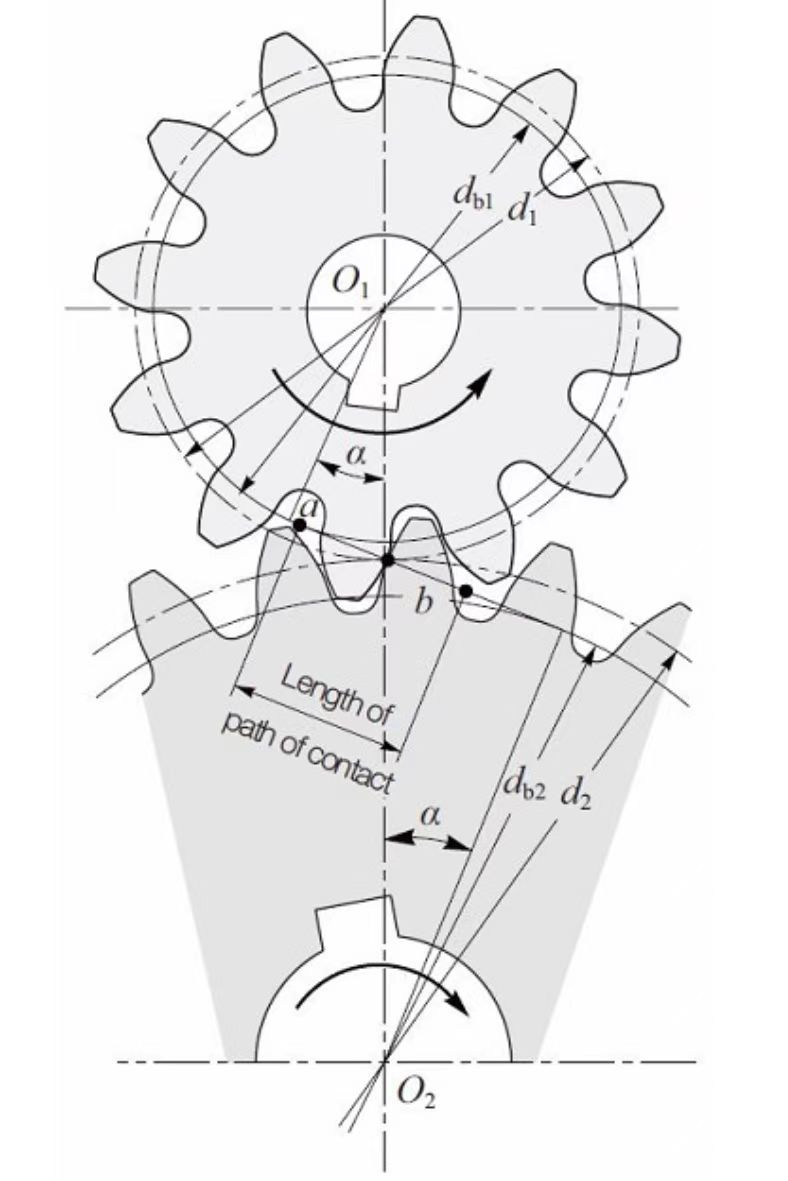

4. Relación de contacto

Aumentar la relación de contacto: La relación de contacto puede reducir el ruido de la transmisión por engranajes. Primero, aumentar la relación de contacto reduce la carga sobre un solo par de dientes. Esto disminuye el impacto de la carga durante el engrane y desengrane, reduciendo así el ruido del engranaje. Segundo, al incrementar el número de dientes en contacto, el error de transmisión de un solo par de dientes se promedia, reduciendo de este modo la excitación dinámica de los dientes. Además, casi todos los parámetros del engranaje que afectan al ruido son, en realidad, debidos a su influencia sobre la relación de contacto. Por ejemplo, para engranajes cilíndricos con una relación de contacto de 1-3, reducir el ángulo de presión, reducir el módulo y aumentar ligeramente la adenda reducen el ruido del engranaje debido al aumento de la relación de contacto. Por supuesto, reducir el ángulo de presión aumenta la flexibilidad de los dientes y también reduce la excitación dinámica, lo cual es beneficioso para la reducción del ruido.

5. Ángulo de hélice

Dado que los engranajes helicoidales entran gradualmente en contacto desde un extremo del diente, el impacto de engrane es pequeño y el ruido es bajo. En general, a medida que aumenta el ángulo de hélice, aumenta la relación de contacto y disminuye el ruido. Sin embargo, el efecto de reducción de ruido es peor cuando el ángulo de hélice es mayor que cuando es menor. Esto se debe a que un ángulo de hélice mayor dificulta más el mecanizado y la instalación, afectando el solape real.

6. Modificación, conformado y desplazamiento del diente

En el estado de trabajo real de los engranajes, la deformación de los dientes, del eje motriz y de la caja de cambios puede provocar interferencias y choques durante el engrane, lo que genera fuertes vibraciones y ruido. Por lo tanto, se puede recurrir a la modificación, conformado y desplazamiento para compensar la deformación del engrane y reducir la vibración y el ruido.

Noticias Calientes

Noticias Calientes2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14