Types et matériaux des engrenages

1. Types d'engrenages

Du point de vue de la transmission douce et du faible niveau sonore, les engrenages cylindriques hélicoïdaux ont plus de dents en contact simultanément, ce qui entraîne une variation plus stable de la rigidité d'engrènement global. Par conséquent, les vibrations et le bruit peuvent être inférieurs à ceux des engrenages cylindriques droits, parfois aussi bas qu'environ 12 dB. Pour les engrenages en chevrons, en raison de la nécessité d'un alignement strict, de petites erreurs ou une usure inégale peuvent affecter la répartition des charges et la douceur de la transmission. Ainsi, parmi les engrenages cylindriques, les engrenages cylindriques hélicoïdaux constituent le meilleur type pour réduire le bruit. De 1969 à 1987, le professeur A. Atfia de l'Université Ain-Shams au Caire, en Égypte, a mené des recherches expérimentales sur les engrenages hélicoïdaux à profil en développante, les engrenages à arc circulaire simple et les engrenages à arc circulaire double. Il a comparé le bruit de ces trois profils de denture sous différentes charges et vitesses. L'étude a montré que, parmi ces trois profils de denture, les engrenages hélicoïdaux en développante présentaient le niveau sonore le plus faible et étaient le moins affectés par la charge transmise et la vitesse de fonctionnement, suivis par les engrenages à arc circulaire simple, les engrenages à arc circulaire double étant les moins performants.

2. Matériaux des engrenages

Traitement thermique et méthodes de lubrification : Ces facteurs influencent tous le bruit du système. D'une manière générale, l'utilisation de matériaux aux bonnes propriétés d'amortissement pour fabriquer des engrenages permet de réduire le bruit. Toutefois, les matériaux ayant de bonnes propriétés d'amortissement présentent généralement une faible résistance et ne peuvent pas être utilisés dans toutes les situations. Par exemple, la résine phénolique et le nylon sont souvent uniquement utilisés pour fabriquer des engrenages destinés à des charges légères dans des machines industrielles légères telles que les machines à coudre. Pour réduire le bruit, il est possible d'effectuer un sulfinage ou un plaquage cuivre sur les surfaces dentées des engrenages en acier supportant une charge. Le but du sulfinage des surfaces dentées est de réduire le coefficient de frottement. Le plaquage cuivre a été utilisé sur des engrenages de turbine afin d'améliorer la précision de contact entre les dents. Le traitement thermique des engrenages influence également le bruit. Par exemple, après trempe, les propriétés d'amortissement des engrenages se dégradent et le bruit augmente de 3 à 4 dB. Par conséquent, les engrenages dont les exigences en résistance et en résistance à l'usure sont faibles n'ont pas besoin d'être trempés. En ce qui concerne l'influence de l'huile de lubrification et de la méthode de remplissage, on considère généralement que le bruit diminue lorsque le volume et la viscosité de l'huile augmentent. Ceci s'explique par le fait que l'huile de lubrification exerce un effet d'amortissement, empêchant ainsi tout contact direct entre les surfaces dentaires en prise. Lorsque l'on utilise une lubrification par bain d'huile, le bruit émis par l'engrenage varie selon le niveau d'huile ; autrement dit, différents boîtiers de transmission ont des niveaux d'huile optimaux différents.

Paramètres géométriques de l'engrenage

1. Module

1. Module

Lors de la transmission d'une charge importante, l'excitation dynamique due à l'engrènement des engrenages est principalement causée par la déformation en flexion des dents d'engrenage, et la rigidité en flexion des dents est proportionnelle au module. Par conséquent, augmenter le module permet de réduire l'excitation dynamique des dents d'engrenage, ce qui diminue ainsi le bruit. Toutefois, lors de la transmission d'une faible charge ou en l'absence de charge, la situation est différente. À ce moment-là, l'influence des erreurs des dents d'engrenage devient beaucoup plus importante que celle de la déformation des dents. Il convient donc d'examiner l'effet de la taille du module sur le bruit du point de vue de l'erreur d'usinage de l'engrenage. Par exemple, l'erreur d'entraxe ΔP peut être obtenue à l'aide de la formule suivante :

δP=C1 +C2M+C3 (1)

où

do——diamètre primitif de l'engrenage

M——module

C1, C2, C3——constantes associées

Et l'erreur de profil de denture Δf peut être calculée à l'aide de la formule suivante :

δf=C4M+C5 (2)

où C4 et C5 sont des constantes associées.

Il ressort des formules (1) et (2) que les deux erreurs ci-dessus sont directement liées au module, et plus le module est grand, plus l'erreur de profil de denture est importante et plus le bruit est élevé. Par conséquent, lors de la transmission de faibles charges ou en l'absence de charge, le module doit être aussi petit que possible, à condition que la résistance de l'engrenage le permette.

2. Nombre de dents de l'engrenage

Si le module reste inchangé, modifier le nombre de dents modifie le diamètre de l'engrenage et la surface de la denture. Ainsi, la variation de la surface de rayonnement du bruit de l'engrenage entraîne une modification du niveau sonore. Généralement, l'amplitude du bruit est principalement déterminée par la surface de rayonnement du bruit plutôt que par l'énergie de la source vibratoire. Selon les principes acoustiques, si l'on considère l'engrenage comme une plaque circulaire, la puissance sonore WR rayonnée dans l'air peut être calculée par

la formule suivante :

(3) Où : F — valeur efficace de la force d'excitation variant selon une loi sinusoïdale

R — diamètre de la plaque circulaire

o——densité de surface

p——densité de l'air

ω——fréquence angulaire

C——constante

D'après la formule (3), on peut constater que lorsque le diamètre de la plaque circulaire augmente, le bruit augmente fortement. Par conséquent, lors de la conception des engrenages, il faut réduire autant que possible le diamètre de l'engrenage. En outre, d'après les formules (1) et (2), on observe que l'erreur de pas des dents est liée au diamètre de l'engrenage, tandis que l'erreur de profil de dent n'est pas liée au diamètre. Ainsi, la réduction du diamètre n'augmente pas la difficulté d'obtention de la précision d'usinage de l'engrenage.

3. Largeur de dent

La raison pour laquelle les variations de la largeur de dent entraînent des variations du bruit réside dans l'atténuation énergétique différente. Ainsi, les engrenages ayant une plus grande largeur de dent présentent de meilleures performances d'atténuation, ce qui se traduit par un bruit plus faible.

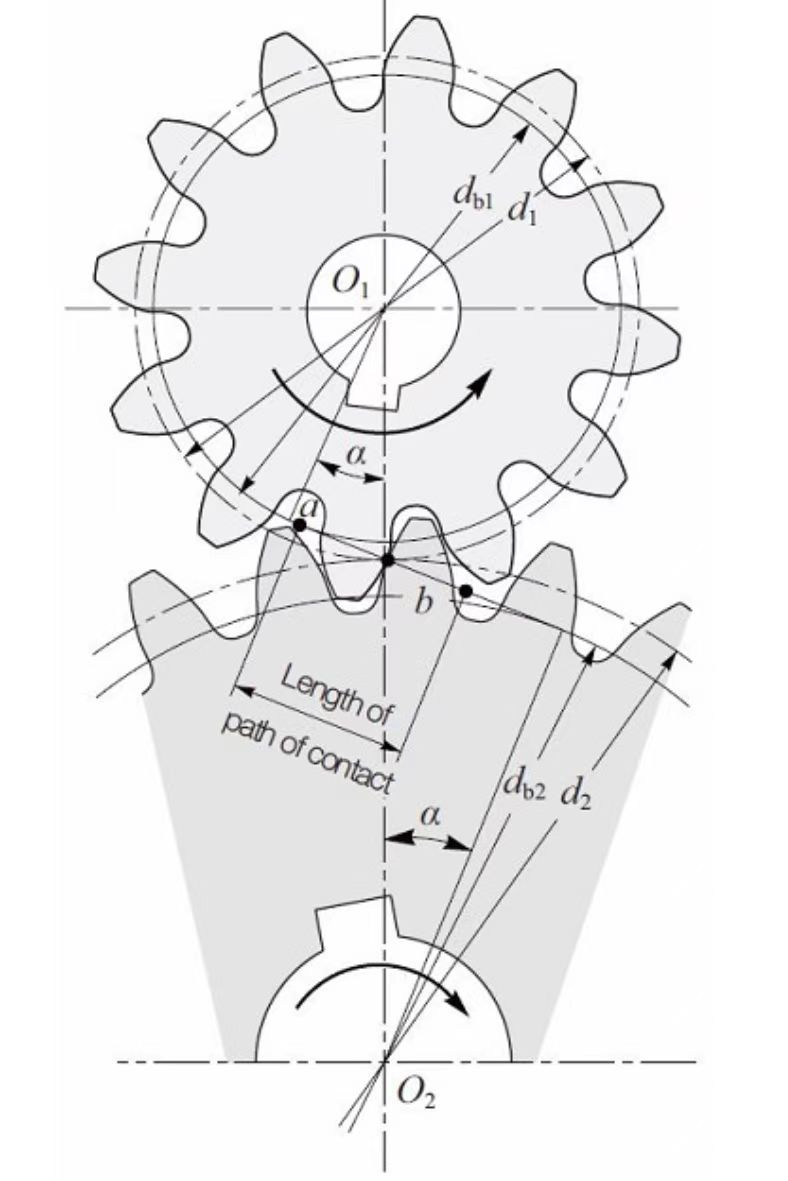

4. Rapport de conduite

Augmenter le rapport de conduite : Le rapport de conduite peut réduire le bruit de la transmission par engrenages. Premièrement, l'augmentation du rapport de conduite diminue la charge sur une seule paire de dents. Cela réduit l'impact de la charge lors de l'engrènement et du désengrènement, abaissant ainsi le bruit des engrenages. Deuxièmement, à mesure que le nombre de dents en contact augmente, l'erreur de transmission d'une seule paire de dents est moyennée, réduisant par conséquent l'excitation dynamique des dents. En outre, presque tous les paramètres d'engrenage qui influencent le bruit sont en réalité dus à leur effet sur le rapport de conduite. Par exemple, pour des engrenages cylindriques avec un rapport de conduite de 1 à 3, réduire l'angle de pression, réduire le module et légèrement augmenter la saillie réduisent tous le bruit des engrenages en raison de l'augmentation du rapport de conduite. Bien sûr, réduire l'angle de pression augmente la flexibilité des dents et réduit également l'excitation dynamique, ce qui est bénéfique pour la réduction du bruit.

5. Angle d'hélice

Étant donné que les engrenages hélicoïdaux s'engrènent progressivement à partir d'une extrémité de la dent, l'impact d'engrènement est faible et le bruit est bas. Généralement, lorsque l'angle d'hélice augmente, le rapport de conduite augmente et le bruit diminue. Toutefois, l'effet de réduction du bruit est moins bon lorsque l'angle d'hélice est plus grand que lorsqu'il est plus petit. Cela tient au fait qu'un angle d'hélice plus grand rend l'usinage et l'installation plus difficiles, ce qui affecte le recouvrement réel.

6. Modification, profilage et déplacement de la denture

Dans l'état de fonctionnement réel des engrenages, la déformation des dents, de l'arbre moteur et de la boîte de vitesses peut provoquer des interférences et des chocs lors de l'engrènement, entraînant de fortes vibrations et du bruit. Par conséquent, la modification, le profilage et le déplacement peuvent être utilisés pour compenser la déformation d'engrènement et réduire les vibrations et le bruit.

Actualités à la Une

Actualités à la Une2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14