Tipi e materiali degli ingranaggi

1. Tipi di ingranaggi

Dal punto di vista della trasmissione uniforme e del basso rumore, gli ingranaggi cilindrici elicoidali presentano un maggior numero di denti a contatto simultaneamente, determinando una variazione più stabile della rigidità totale di ingranamento. Pertanto, le vibrazioni e il rumore possono risultare inferiori rispetto a quelli degli ingranaggi cilindrici a denti dritti, talvolta addirittura riducendosi di circa 12 dB. Per quanto riguarda gli ingranaggi a spina di pesce, a causa della necessità di un allineamento rigoroso, anche piccoli errori o usure irregolari possono influire sulla distribuzione del carico e sulla regolarità della trasmissione. Tra gli ingranaggi cilindrici, quindi, quelli elicoidali rappresentano il tipo migliore per la riduzione del rumore. Dal 1969 al 1987, il professor A. Atfia dell'Università di Ain-Shams al Cairo, in Egitto, ha condotto ricerche sperimentali su ingranaggi elicoidali ad evolvente, ingranaggi a profilo circolare singolo e ingranaggi a profilo circolare doppio. Ha confrontato il rumore prodotto da questi tre profili denti a diverse velocità e carichi. Lo studio ha mostrato che tra questi tre tipi di profilo dentale, gli ingranaggi elicoidali ad evolvente producevano il minimo rumore ed erano i meno influenzati dal carico trasmesso e dalla velocità operativa, seguiti dagli ingranaggi a profilo circolare singolo, mentre quelli a profilo circolare doppio risultavano i peggiori.

2. Materiali degli ingranaggi

Trattamento termico e metodi di lubrificazione: questi fattori influiscono tutti sul rumore del sistema. In generale, l'uso di materiali con buone proprietà di smorzamento per la produzione degli ingranaggi può ridurre il rumore. Tuttavia, i materiali con buone proprietà di smorzamento hanno generalmente una bassa resistenza e non possono essere utilizzati in tutte le situazioni. Ad esempio, la resina fenolica e il nylon sono spesso impiegati solo per la fabbricazione di ingranaggi per carichi leggeri in macchinari industriali leggeri, come le macchine da cucire. Per ridurre il rumore, le superfici dei denti degli ingranaggi in acciaio portanti possono essere sottoposte a sulfidazione o placcate in rame. Lo scopo della sulfidazione delle superfici dentate è ridurre il coefficiente d'attrito. Il rivestimento in rame è stato utilizzato negli ingranaggi delle turbine per migliorare la precisione di contatto tra i denti. Anche il trattamento termico degli ingranaggi influisce sul rumore. Ad esempio, dopo la tempra, le proprietà di smorzamento degli ingranaggi peggiorano e il rumore aumenta di 3-4 dB. Pertanto, gli ingranaggi con requisiti ridotti di resistenza e resistenza all'usura non necessitano di essere temprati. Per quanto riguarda l'influenza dell'olio lubrificante e del metodo di riempimento, si ritiene generalmente che il rumore diminuisca all'aumentare del volume e della viscosità dell'olio. Questo perché l'olio lubrificante ha un effetto smorzante, impedendo il contatto diretto tra le superfici dentate in presa. Quando si utilizza la lubrificazione a bagno d'olio, il rumore degli ingranaggi varia in base al livello dell'olio; cioè, diverse scatole ingranaggi presentano diversi livelli ottimali di olio.

Parametri geometrici dell'ingranaggio

1. Modulo

1. Modulo

Quando si trasmette un carico elevato, l'eccitazione dinamica dell'ingranamento degli ingranaggi è causata principalmente dalla deformazione flessionale dei denti dell'ingranaggio, e la rigidezza a flessione dei denti è proporzionale al modulo. Pertanto, aumentare il modulo può ridurre l'eccitazione dinamica dei denti dell'ingranaggio, riducendo così il rumore. Tuttavia, quando si trasmette un carico ridotto o nullo, la situazione è diversa. In questo caso, l'influenza dell'errore del dente dell'ingranaggio risulta molto maggiore rispetto alla deformazione del dente. In tali condizioni, si deve considerare l'effetto delle dimensioni del modulo sul rumore dal punto di vista dell'errore di lavorazione dell'ingranaggio. Ad esempio, l'errore di passo ΔP può essere ottenuto mediante la seguente formula:

δP=C1 +C2M+C3 (1)

dove

do——diametro primitivo dell'ingranaggio

M——modulo

C1, C2, C3——costanti correlate

E l'errore di profilo del dente Δf può essere calcolato mediante la seguente formula:

δf=C4M+C5 (2)

dove C4 e C5 sono costanti correlate.

Dalle formule (1) e (2) si può vedere che i due errori sopra menzionati sono direttamente correlati al modulo: maggiore è il modulo, maggiore è l'errore del profilo del dente e più elevato è il rumore. Pertanto, quando si trasmettono carichi ridotti o nessun carico, il modulo dovrebbe essere il più piccolo possibile, purché la resistenza dell'ingranaggio lo consenta.

2. Numero di denti dell'ingranaggio

Se il modulo rimane invariato, modificare il numero di denti comporta una variazione del diametro dell'ingranaggio e della superficie dell'ingranaggio. Di conseguenza, la variazione dell'area di irradiazione del rumore dell'ingranaggio provoca una variazione del rumore. In generale, l'entità del rumore è determinata principalmente dall'area di irradiazione piuttosto che dall'energia della sorgente vibratoria. Secondo i principi acustici, se l'ingranaggio viene considerato come una piastra circolare, la potenza sonora WR irradiata nell'aria può essere calcolata mediante

la seguente formula:

(3) Dove: F——valore efficace della forza di eccitazione che varia secondo una legge sinusoidale

R——diametro della piastra circolare

o——densità superficiale

p——densità dell'aria

ω——frequenza angolare

C——costante

Dalla formula (3) si può vedere che, all'aumentare del diametro della piastra circolare, il rumore aumenta bruscamente. Pertanto, nella progettazione degli ingranaggi, il diametro dell'ingranaggio dovrebbe essere ridotto il più possibile. Inoltre, dalle formule (1) e (2) si può osservare che l'errore di passo dei denti è correlato al diametro dell'ingranaggio, mentre l'errore di profilo del dente non è correlato al diametro. Di conseguenza, ridurre il diametro non aumenta la difficoltà di raggiungere la precisione richiesta nella lavorazione degli ingranaggi.

3. Larghezza del dente

Il motivo per cui variazioni della larghezza del dente provocano variazioni del rumore risiede nelle diverse capacità di attenuazione dell'energia. Pertanto, ingranaggi con denti più larghi presentano migliori prestazioni di attenuazione, risultando in un rumore più basso.

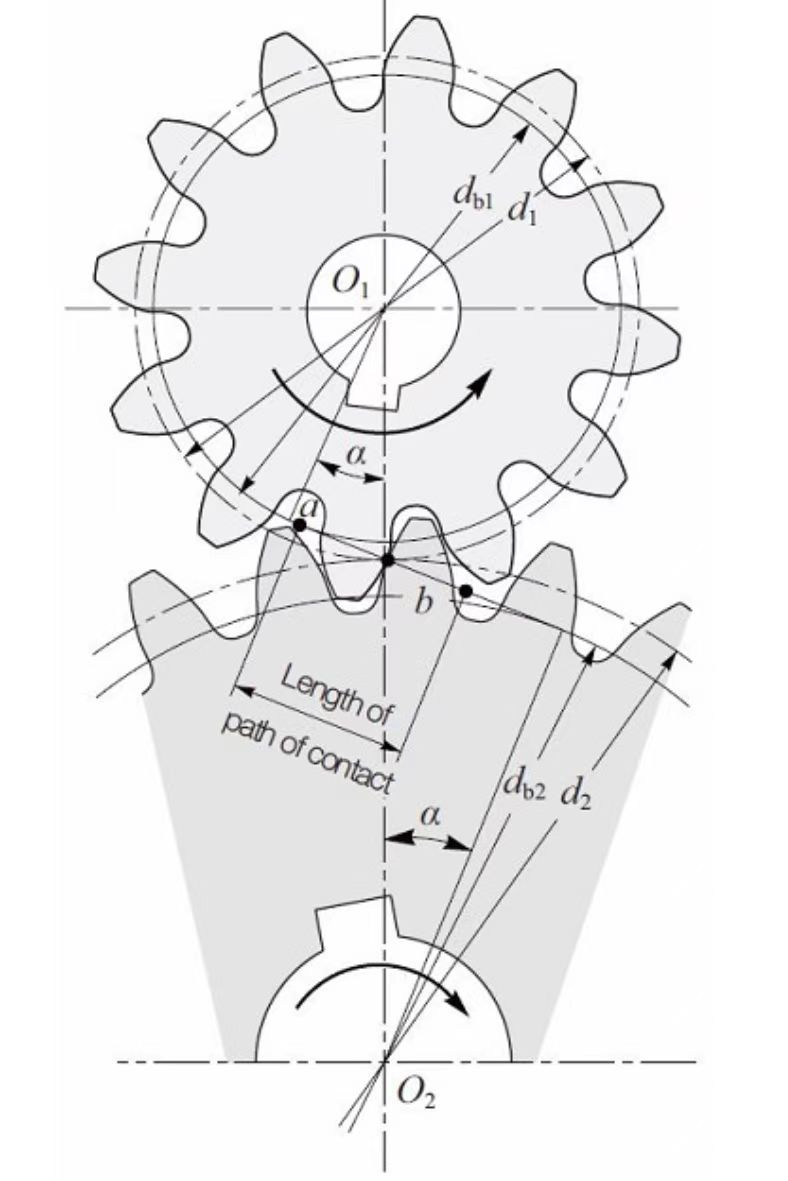

4. Rapporto di condotta

Aumentare il rapporto di contatto: il rapporto di contatto può ridurre il rumore della trasmissione a ingranaggi. Innanzitutto, aumentare il rapporto di contatto riduce il carico su una singola coppia di denti. Ciò riduce l'impatto del carico durante l'ingranamento e il disinnesto, abbassando così il rumore prodotto dagli ingranaggi. In secondo luogo, con l'aumento del numero di denti a contatto, l'errore di trasmissione di una singola coppia di denti viene mediato, riducendo di conseguenza l'eccitazione dinamica dei denti. Inoltre, quasi tutti i parametri degli ingranaggi che influiscono sul rumore sono in realtà dovuti all'effetto che esercitano sul rapporto di contatto. Ad esempio, per ingranaggi cilindrici con un rapporto di contatto compreso tra 1 e 3, ridurre l'angolo di pressione, ridurre il modulo e leggermente aumentare l'addendum contribuiscono a ridurre il rumore dell'ingranaggio grazie all'aumento del rapporto di contatto. Ovviamente, ridurre l'angolo di pressione aumenta la flessibilità dei denti e riduce anche l'eccitazione dinamica, il che è vantaggioso per la riduzione del rumore.

5. Angolo di elica

Poiché i denti elicoidali entrano gradualmente in presa a partire da un'estremità del dente, l'urto di ingranamento è ridotto e il rumore è basso. In generale, all'aumentare dell'angolo di inclinazione dell'elica, aumenta il rapporto di ricoprimento e diminuisce il rumore. Tuttavia, l'effetto di riduzione del rumore è peggiore quando l'angolo di inclinazione è maggiore rispetto a quando è minore. Questo perché un angolo di inclinazione più grande rende la lavorazione e il montaggio più difficili, influendo sul reale sovrapposizione.

6. Modifica del dente, profilatura e spostamento

Nello stato di funzionamento reale degli ingranaggi, la deformazione dei denti, dell'albero motore e del cambio può causare interferenze e urti durante l'ingranamento, generando forti vibrazioni e rumore. Pertanto, si possono utilizzare modifiche del profilo, profilatura e spostamento per compensare le deformazioni di ingranamento e ridurre vibrazioni e rumore.

Notizie di rilievo

Notizie di rilievo2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14