Typy i materiały kół zębatych

1. Typy kół zębatych

Z perspektywy płynnej transmisji i niskiego poziomu hałasu, zębate koła walcowe śrubowe mają większą liczbę zębów znajdujących się jednocześnie w zazębieniu, co prowadzi do bardziej stabilnej zmiany całkowitej sztywności zazębienia. W związku z tym drgania i hałas mogą być niższe niż w przypadku kół walcowych prostych, czasem nawet o około 12 dB. W przypadku kół walcowych o zębach strzałkowatych, ze względu na konieczność dokładnego wyrównania, nawet niewielkie błędy czy nierównomierne zużycie mogą wpływać na rozkład obciążenia i płynność transmisji. Dlatego wśród kół walcowych, koła walcowe śrubowe są najlepszym typem do redukcji hałasu. W latach 1969–1987 profesor A. Atfia z Uniwersytetu Ain-Shams w Kairze, Egipie, przeprowadził badania eksperymentalne na zębatych kołach walcowych śrubowych o zarysie ewolwentowym, jedno-okrężnych i dwu-okrężnych. Porównał poziom hałasu tych trzech rodzajów zarysów zębów przy różnych obciążeniach i prędkościach. Badanie wykazało, że spośród tych trzech rodzajów zarysów zębów, koła śrubowe o zarysie ewolwentowym charakteryzowały się najniższym poziomem hałasu i były najmniej wrażliwe na przekazywane obciążenie oraz prędkość obrotową, po których następne były koła jedno-okrężne, a koła dwu-okrężne okazały się najgorsze.

2. Materiały zębate

Obróbka cieplna oraz metody smarowania: Te czynniki wpływają na poziom hałasu systemu. Ogólnie rzecz biorąc, zastosowanie materiałów o dobrych właściwościach tłumienia drgań do produkcji kół zębatych może zmniejszyć hałas. Materiały o dobrych właściwościach tłumienia charakteryzują się jednak zazwyczaj niską wytrzymałością i nie mogą być stosowane we wszystkich sytuacjach. Na przykład żywica fenolowa i nylon są często używane jedynie do wytwarzania kół obciążonych lekko w maszynach przemysłu lekkiego, takich jak maszyny do szycia. W celu zmniejszenia hałasu powierzchnie zębów nośnych kół stalowych można poddawać siarkowaniu lub miedziowaniu. Celem siarkowania powierzchni zębów jest obniżenie współczynnika tarcia. Miedziowanie było stosowane na kółkach turbinowych w celu poprawy dokładności kontaktu zazębiających się kół. Obróbka cieplna kół zębatych również wpływa na poziom hałasu. Na przykład po hartowaniu właściwości tłumiące kół ulegają pogorszeniu, a hałas wzrasta o 3–4 dB. Dlatego koła zębate o niewielkich wymaganiach dotyczących wytrzymałości i odporności na zużycie nie muszą być hartowane. Co do wpływu oleju smarowego i sposobu jego dolewania, ogólnie uważa się, że hałas maleje wraz ze wzrostem ilości i lepkości oleju. Wynika to z faktu, że olej smarowy wykazuje działanie tłumiące, zapobiegające bezpośredniemu kontaktowi między zazębiającymi się powierzchniami zębów. Przy zastosowaniu smarowania wannowego poziom hałasu kół zębatych zależy od poziomu oleju; innymi słowy, różne skrzynie biegów mają różne optymalne poziomy napełnienia olejem.

Parametry geometryczne przekładni

1. Moduł

1. Moduł

Podczas przekazywania dużego obciążenia dynamiczne wzbudzenie zazębienia przekładni jest głównie spowodowane odkształceniem zginającym zębów koła, a sztywność zębów na zginanie jest wprost proporcjonalna do modułu. Zwiększenie modułu może zatem zmniejszyć dynamiczne wzbudzenie zębów przekładni, co prowadzi do redukcji hałasu. Jednak podczas przekazywania małego obciążenia lub bez obciążenia sytuacja jest inna. Wówczas wpływ błędu zęba przekładni będzie znacznie większy niż wpływ odkształcenia zęba. W związku z tym należy rozważać wpływ wielkości modułu na poziom hałasu z punktu widzenia błędu obróbki przekładni. Na przykład błąd skoku ΔP można obliczyć za pomocą następującego wzoru:

δP=C1 +C2M+C3 (1)

gdzie

do——średnica podziałowa koła przekładni

M——moduł

C1, C2, C3——powiązane stałe

Oraz błąd profilu zęba Δf można obliczyć za pomocą następującego wzoru:

δf=C4M+C5 (2)

gdzie C4 i C5 są powiązane stałe.

Z wzorów (1) i (2) wynika, że powyższe dwa błędy są bezpośrednio związane z modułem, a im większy moduł, tym większy błąd profilu zęba i tym większe hałasu. Dlatego podczas przekazywania małych obciążeń lub braku obciążeń moduł powinien być jak najmniejszy, o ile pozwala na to wytrzymałość koła zębatego.

2. Liczba zębów koła

Jeśli moduł pozostaje niezmieniony, zmiana liczby zębów spowoduje zmianę średnicy koła zębatego oraz powierzchni jego bieżni. W ten sposób zmiana powierzchni promieniowania hałasu przez koło zębate spowoduje zmianę poziomu hałasu. Ogólnie rzecz biorąc, wielkość hałasu jest głównie określana przez powierzchnię promieniowania hałasu, a nie przez energię źródła wibracji. Zgodnie z zasadami akustyki, jeśli koło zębate traktować jako płytę okrągłą, moc akustyczną WR promieniowaną do powietrza można obliczyć według

następującego wzoru:

(3) Gdzie: F——wartość skuteczna siły wymuszającej zmieniającej się według prawa sinusoidalnego

R——średnica płyty okrągłej

o——gęstość powierzchniowa

p——gęstość powietrza

ω——częstotliwość kątowa

C——stała

Z wzoru (3) wynika, że w miarę wzrostu średnicy tarczy kołowej hałas będzie gwałtownie rosnąć. Dlatego podczas projektowania przekładni należy możliwie zminimalizować średnicę kół zębatych. Ponadto z wzorów (1) i (2) wynika, że błąd skoku zębów zależy od średnicy koła zębatego, natomiast błąd profilu zęba nie zależy od średnicy. W związku z tym zmniejszenie średnicy nie utrudni osiągnięcia wymaganej dokładności obróbki koła zębatego.

3. Szerokość zęba

Przyczyną zmian hałasu przy zmianie szerokości zęba jest różna tłumioność energii. Dlatego koła o większej szerokości zębów charakteryzują się lepszym tłumieniem, co przekłada się na niższy poziom hałasu.

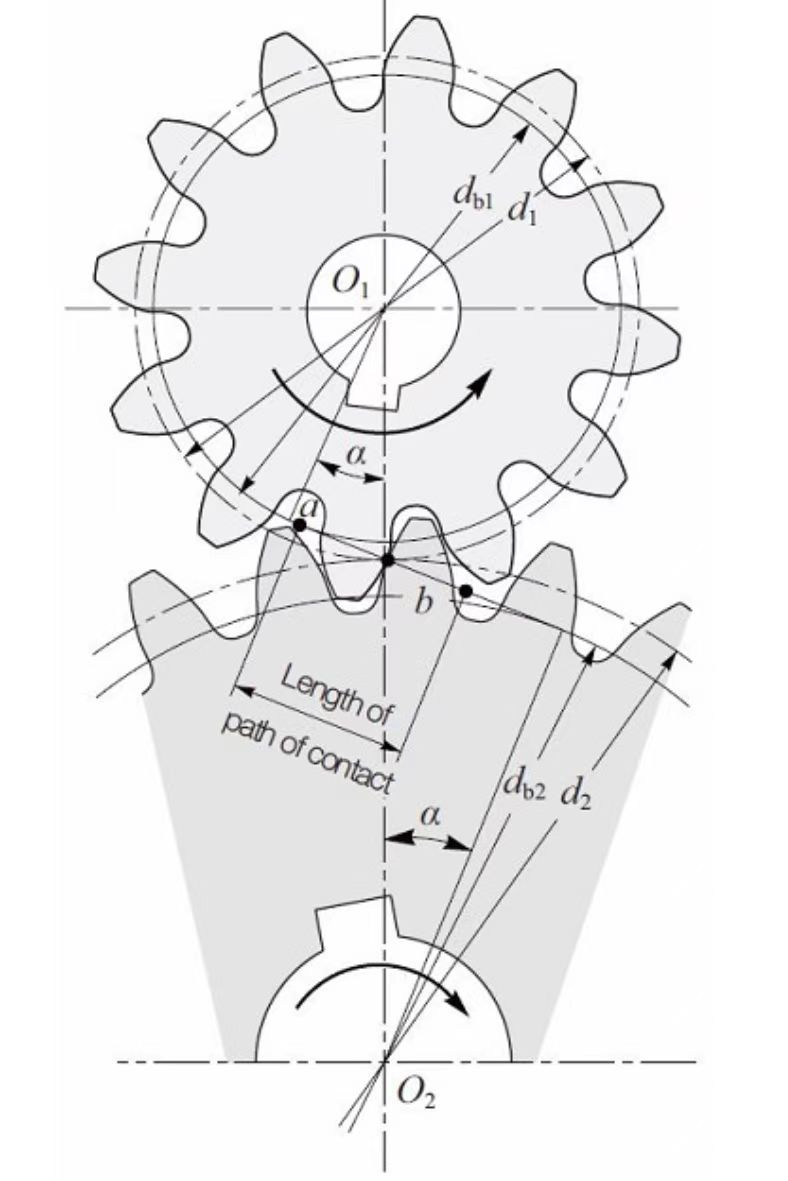

4. Stopień przyporu

Zwiększenie współczynnika przyporu: Współczynnik przyporu może zmniejszyć hałas przekładni zębatej. Po pierwsze, zwiększenie współczynnika przyporu zmniejsza obciążenie na pojedynczą parę zębów. To zmniejsza uderzenie obciążenia podczas zazębienia i rozłączania, dzięki czemu obniża się poziom hałasu zębatek. Po drugie, w miarę jak zwiększa się liczba zazębiających się zębów, błąd przekładni pojedynczej pary zębów ulega uśrednieniu, co zmniejsza wzbudzenie dynamiczne zębów. Dodatkowo, niemal wszystkie parametry zębatek wpływające na hałas są tak naprawdę spowodowane ich wpływem na współczynnik przyporu. Na przykład, dla kół walcowych o współczynniku przyporu 1-3, zmniejszenie kąta przyporu, zmniejszenie modułu oraz nieznaczne zwiększenie wysokości głowy zęba wszystko to zmniejsza hałas zębatek ze względu na zwiększenie współczynnika przyporu. Oczywiście, zmniejszenie kąta przyporu zwiększa elastyczność zębów i również redukuje wzbudzenie dynamiczne, co jest korzystne dla redukcji hałasu.

5. Kąt śrubowy

Ponieważ zęby przekładni śrubowych stopniowo wchodzą w zazębienie od jednego końca zęba, uderzenia zazębiania są małe, a hałas niski. Ogólnie rzecz biorąc, wraz ze wzrostem kąta śrubowego rośnie współczynnik pokrycia, a hałas maleje. Jednak efekt redukcji hałasu jest gorszy, gdy kąt śrubowy jest większy niż w przypadku mniejszego kąta śrubowego. Dzieje się tak dlatego, że większy kąt śrubowy utrudnia obróbkę i montaż, wpływając na rzeczywiste nachodzenie na siebie.

6. Modyfikacja zębów, kształtowanie i przesunięcie

W rzeczywistym stanie pracy przekładni, odkształcenia zębów, wału napędowego oraz skrzyni biegów mogą powodować zakłócenia i uderzenia podczas zazębienia, co prowadzi do silnych drgań i hałasu. Dlatego też stosuje się modyfikację, kształtowanie i przesunięcie w celu kompensacji odkształceń zazębienia, aby zmniejszyć drgania i hałas.

Gorące wiadomości

Gorące wiadomości2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14