Cześć wszystkim, jestem Jenny z WUMA Drive.

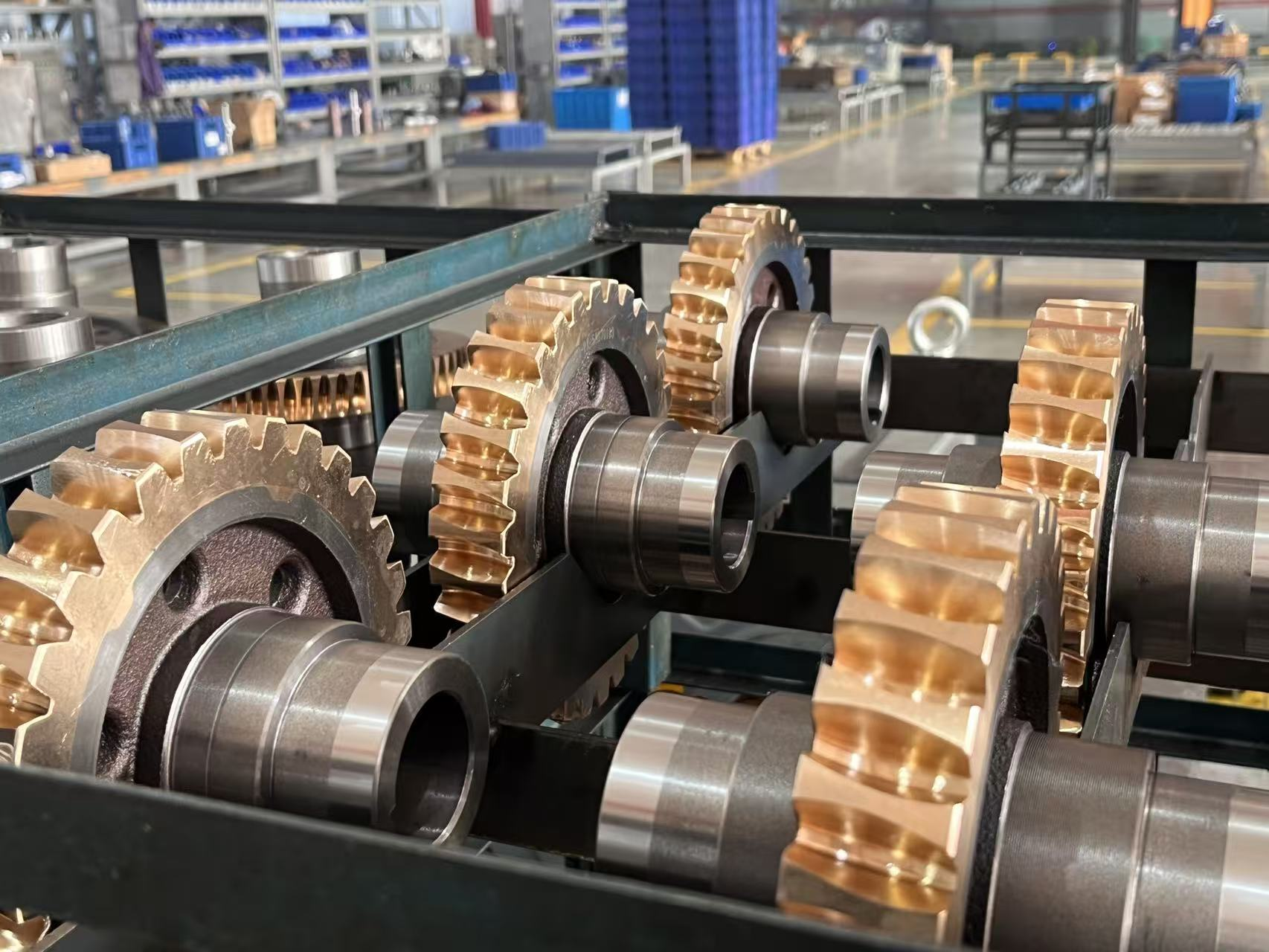

Smarność przekładni ma kluczowe znaczenie dla zapewnienia niezawodnej pracy systemów transmisyjnych reduktorów. Zmniejsza tarcie i zużycie, kontroluje wzrost temperatury, minimalizuje drgania i hałas, wydłuża żywotność oraz bezpośrednio decyduje o sprawności pracy i kosztach utrzymania urządzenia.

Dziś przyjrzymy się trzem powszechnym metodom smarowania przekładni:

1. Smarowanie plastyczne

Półpłynna smara przylega do powierzchni zębatych, tworząc trwałą warstwę olejową, która zmniejsza tarcie i zużycie. Nadaje się do zastosowania w wolnoobrotowych, dźwigniowych przekładniach lub w trudnych warunkach eksploatacyjnych, gdzie konserwacja jest trudna.

Jego zalety obejmują skuteczne uszczelnienie, długie przedziały konserwacji oraz dobrą odporność na obciążenia udarowe, chroniąc przekładnie przed uszkodzeniem spowodowanym obciążeniami udarowymi.

Jednak przy wysokich prędkościach obrotnych różnice w odprowadzaniu ciepła mogą powodować degradację smaru; nadmierna ilość zwiększa opór mieszania; a wymiana staje się trudna po starzeniu.

2. Smarowanie przez rozbryzg

Część przekładniowa dociera do zbiornika oleju. Podczas obrotu olej jest rozpryskiwany na powierzchnię zębatą, tworząc warstwę smarną. Jednocześnie strumień oleju  odprowadza ciepło oraz cząstki powstające z zużycia. Nadaje się do zastosowań wymagających równowagi między smarowaniem a chłodzeniem.

odprowadza ciepło oraz cząstki powstające z zużycia. Nadaje się do zastosowań wymagających równowagi między smarowaniem a chłodzeniem.

Zalety obejmują dobre działanie chłodzące, silne zdolności samoczyszczące oraz niski koszt.

Jednak konieczna jest ścisła kontrola poziomu oleju; nadmierna ilość oleju zwiększa straty, a jego niedobór prowadzi do nieadekwatnego smarowania. Wymagane są wysokie standardy uszczelnienia w celu zapobiegania zużyciu. Nadaje się do szybkobieżnych przekładni, ale podatny na poślizg olejowy, co może powodować problemy ze smarowaniem.

3. Smarowanie przez zraszanie olejem

Specjalne dysze rozpylają olej w postaci mgły lub strumienia na strefę styku zębów, tworząc ochronną warstwę olejową. Najlepszy efekt uzyskuje się przy szybkobieżnych przekładniach otwartych lub gdy dodatkowe smarowanie jest potrzebne w konkretnych punktach.

Jego zalety to precyzyjne nanoszenie, szybkie odprowadzanie ciepła oraz możliwość stosowania w otwartych środowiskach z przekładniami otwartymi.

Jednak zanieczyszczenie oleju może łatwo skażać otaczające urządzenia, wymagany jest pompą wysokociśnieniową, co wiąże się z większym zużyciem energii. Dodatkowo dysze są narażone na zatykanie, co wymaga regularnej konserwacji.

Czy znasz inne metody smarowania przekładni?

Jeśli chcesz dowiedzieć się więcej, zapraszam do kontaktu pod adresem [email protected].

Gorące wiadomości

Gorące wiadomości2026-02-24

2026-02-22

2026-02-20

2026-02-18

2026-02-16

2026-02-14